머리말

금형은 산업의 어머니이고, 제조업은 국가경제의 주체입니다.Zhuhai Gree Daikin Precision Mold Co., Ltd(GDM)는 금형의 품질, 납품 및 비용 절감의 우수성을 추구해 왔으며 현재는 자동차 금형, 가전 금형을 주요 제품으로 하는 금형 분야의 선두주자가 되었습니다. , 전자 센서 금형, 의료용 금형, OA 금형, 프린터 외장 금형 및 13개국 이상에서 글로벌 서비스를 제공하고 있으며 세계 금형 시장에서 좋은 평판을 누리고 있으며 Made In China to Wisdom In China 방향에서 중요한 역할을 하고 있습니다.

Zhuhai Gree Daikin Precision Mold Co., Ltd(GDM)는 Qianshan River 유역에 위치하고 있으며 Gree Electric Appliances와 Japan Daikin Industries가 2009년 3월에 설립한 대규모 전문 정밀 금형 회사로 등록 자본금은 RMB 395입니다. 그 중 Gree Electric Appliances가 51%, Daikin Industries가 49%를 차지하며 면적은 40,000m2입니다.당사는 주로 정밀금형(자동차금형, 가전제품금형, OA부품금형, 기타금형) 및 성형제품의 개발, 생산, 판매 및 A/S를 영위하고 있습니다.GDM은 '고객의 기대를 초월하는 것'을 경영 목표로 삼고 세계적 수준의 금형 기업을 만들기 위해 노력하고 있습니다.2011년 9월 GDM은 ISO9001, ISO14001 및 OHSAS18001 시스템 인증을 통과했습니다.2013년에 GDM은 국가로부터 첫 번째 첨단 기술 기업으로 선정되었습니다.2014년에 GDM은 AEO(Authorised Economic Operator) 고급 인증 기업 인증서를 받았습니다.2022년에 GDM은 주하이(재배)의 전문성, 전문성 및 신규 기업으로 선정되었습니다.

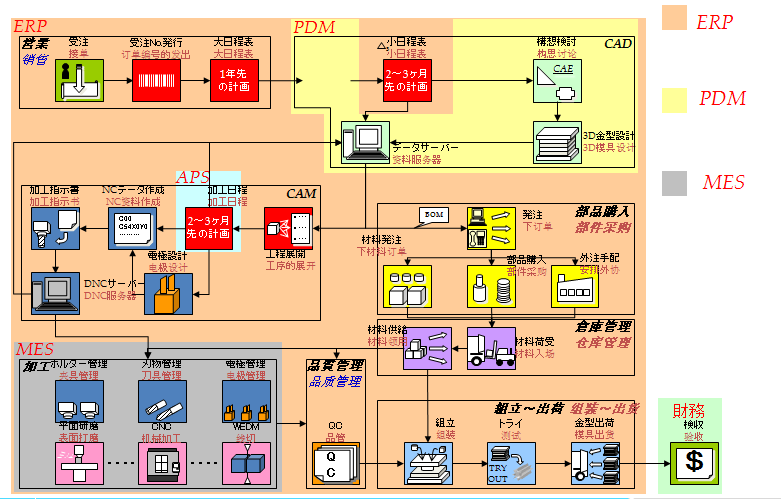

GDM은 판금 및 플라스틱 제품에 대한 완벽한 솔루션 세트를 제공하는 기술과 장비를 보유하고 있으며 고객의 제품 및 프로젝트에 대한 원스톱 서비스를 제공합니다.주로 Makino와 Mitsubishi를 비롯한 다양한 대규모 및 정밀 수입 장비가 200세트 이상 있으며, 일정한 온도 및 습도 환경에서 0.001mm의 가공 정확도를 보장하고 고객이 '완벽한 품질'을 달성할 수 있도록 지원합니다.선도적인 CAE/CAD/CAM 기술과 고급 ERP 시스템을 통해 전체 생산 프로세스의 정보 관리를 실현하고 고객이 '초단 납기'를 달성할 수 있도록 지원합니다.

주요경쟁력

첫 번째는 전문 기술 팀입니다. GDM에는 약 450명이 있으며, 대학 이상 교육 직원이 50% 이상, 기술 직원이 약 30%를 차지하고, 100개 이상의 기술 팀이 프로세스에서 12년의 기술 경험을 보유하고 있습니다. 분석, CAE, 데이터 검토, CAD, 설계 승인, 재료 준비, CAM, 최종 출력까지 전체 프로세스가 전문 팀에 의해 수행됩니다.

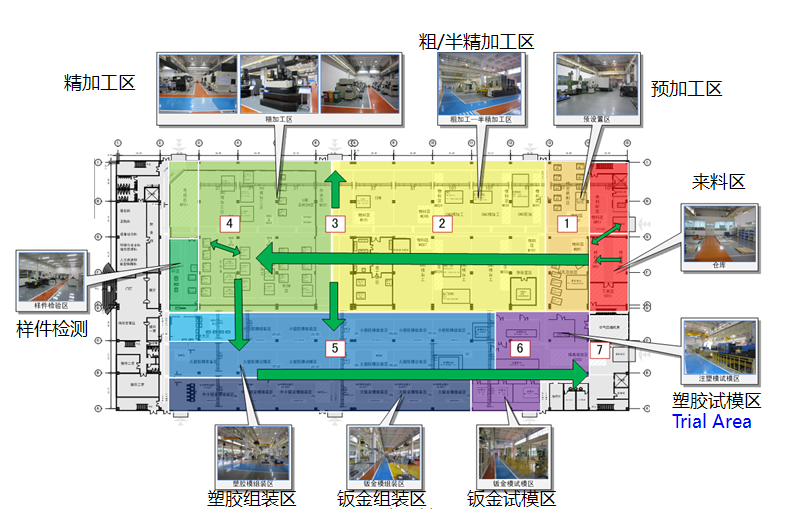

두 번째는 물류, 작업장 U자형 레이아웃으로 효율적인 물류를 보장하고 표준화된 물류 관리를 달성하며 조립 라인 생산 개념을 금형의 개별 생산 조직 프로세스에 통합하고 프로세스 회전율 낭비를 줄이고 편리하고 효율적인 물류 환경을 제공합니다.

세 번째는 정보흐름, EPR 시스템을 활용하여 표준화된 정보흐름 관리, 각 부품에 바코드 부착, 공정별 미세관리, ERP 단말을 통해 생산계획 대비 실제 공정 확인, 실시간 제어 등을 실현한다. 생산 진행 상황 및 용량 상태, '적절한 시간과 장소, 올바른 사람이 올바른 자재와 장비를 사용하여 올바른 제품을 생산'을 달성합니다.

네 번째는 고정밀, 고효율 장비로, 주로 세계 최고의 장비 브랜드인 'Makino'와 'Mitsubishi'를 사용하고 유사한 브랜드와 모델의 장비를 사용하여 표준화된 장비 관리를 달성합니다.최근 몇 년 동안 우리는 CNC 5축 머시닝 센터, CNC 갠트리 머시닝 센터, 3축 수직 머시닝 센터, Shanghai Tetra WEDM 2세트를 보유하고 있으며 이러한 가공 장비는 생산 능력을 크게 향상시켰습니다.금형 제조 공정에서 재료는 가장 기본적인 것입니다. 고객이 금형 강을 제공하는 경우 GDM은 먼저 로크웰 경도 시험기, 결함 검출기 및 스펙트럼 분석기 등과 같은 다양한 검사 장비를 사용하여 검사를 수행합니다. 균열 문제를 피하기 위해 금형 강의 자격을 확인하여 자격을 갖춘 강철을 확인하십시오.일류 장비, 선도적인 가공 기술 및 표준화된 관리 개념을 통해 자동화, 지능형, 무인 또는 무인 생산 환경을 조성하고 직원에게 안전한 작업장을 제공하며 작업 강도를 지속적으로 줄이고 처리 효율성을 향상시킵니다.

매우 짧은 배송 시간

지연이 발생하지 않도록 GDM은 인력에 대한 효율적인 관리 조치를 구현하여 금형 제작 주기를 크게 단축합니다.

신규 1호 프로젝트: 생산 전 1회 타임 트라이얼(T1), 이 프로젝트 전에는 금형의 15.6%만 적격 판정을 받았습니다. (2021년 1월부터 9월까지 계산) 금형의 40.5%가 적격 판정을 받은 후 24.9% 증가( 2021년 10월부터 2022년 12월까지) 주로 다음과 같은 조치를 통해 계산됩니다.

1. 다이빙 부분을 A(어려움), B(중간), C(쉬움) 등급으로 계속 분류하고 A, B 등급 부분의 문제를 지속적으로 요약 및 분석하여 기술 침전 및 형식을 잘 수행합니다. 관련 표준.

2. 제품 변형을 사전 판단하기 위한 부품 분석 단계에서 사전 판단에 따라 금형을 설계하여 제품 변형이 도면의 요구 사항과 일치하도록 합니다.그리고 변형 전 데이터를 요약하여 참고용으로 유사한 부분으로 후속 프로젝트의 데이터베이스를 구성합니다.

3. 지속적으로 데이터베이스를 개선하고 일회성 금형 시험 목표에 실패한 금형에 대한 일반적인 사례 연구를 수행합니다.

4. Moldflow2023, Autoform R10 버전, DFM-PRO, PDW 및 기타 소프트웨어 분석 소프트웨어를 계속 사용하여 데이터를 분석하여 변형 데이터를 실제 변형에 더 가깝게 만들고 Checke 분석 소프트웨어를 도입하여 누락 오류 문제를 줄였습니다. 제품을 수동으로 확인하여 문제를 효과적으로 식별하고 초기 단계에서 발견할 수 있도록 CAE 분석 정확도의 단계 목표를 설정하고 CAE 분석의 정확도를 꾸준히 향상시킵니다.CAE 분석 정확도 비율 이정표를 설정하고 CAE 분석 정확도 비율을 꾸준히 향상시킵니다.

5. 부품 분석, 설계, 제조, 조립, 금형 시험, 검사까지 모든 단계를 제어하여 이상 현상이 다음 단계로 진행되는 것을 방지하고 한 번에 문제를 해결합니다.

2번 프로젝트는 금형 제작주기 단축(2020~2022실적, 2023년 목표)을 목표로 한다.2020~2021: 효율적인 인력 관리를 위한 조치를 시행하여 금형 제작 주기를 단축했습니다.2022~2023: 리드타임을 더욱 단축하기 위해 IT 자동화(또는 반자동화)를 달성하기 위해 투자합니다.

전 직원 교육

언제, 어디서나, 무엇이든 일어날 수 있는 워크샵 직원 교육에 깊이 들어가 '표준 우선, 작업 전 교육, 작업 표준화'라는 경영 목표를 달성하고 품질과 시간 낭비를 제거합니다. 직원 개개인의 차이로 인해 발생할 수 있는 사항입니다.GDM은 5S 경영 구현을 고수하고 모든 직원은 '내가 하는 일을 말하고, 내가 말하는 대로 한다'라는 원칙을 따르고 '내 업무에 책임을 지고 업무에 오류가 없도록'이라는 목표를 추구합니다. , 내 직업에 대해 확신을 가지십시오', 모든 직원을 위한 좋은 교육을 달성하기 위해.회사는 오랫동안 '완전한 참여, 지속적인 개선' 프로젝트를 수행해 왔으며 '종이 한 장, 물 한 방울'에서 수만 개의 개선 프로젝트를 수행해 왔으며 각 직원은 자신의 개인의 능력과 인성, 열정을 최대한 발휘하여 조직의 능력을 향상시키는 나 자신의 지속적인 성장을 추구합니다.

GDM의 국내외 시장 분포는 2022년 금형 수출이 GDM 총 생산량의 60%를 차지했으며 일본, 미국, 벨기에, 멕시코, 브라질, 체코, 폴란드, 터키, 인도, 인도네시아, 태국, 말레이시아, 베트남 등. GDM은 금형 품질을 엄격하게 관리합니다. 수출된 금형이 해외에서 문제가 발생하면 고객의 생산에 영향을 미칠 뿐만 아니라 인력을 해외로 파견하여 금형 수리를 수행하게 되어 비용이 통제할 수 없게 되므로, 금형 품질을 엄격하게 관리합니다. 따라서 공장을 떠나기 전에 금형이 100% 정상이어야 합니다.

14년 동안 최선을 다해 여행을 떠났고, GDM은 정밀 금형에 깊이 빠져들어 고정밀, 고생산성, 저에너지 소비를 위해 지속적으로 노력하고 있습니다. 따라서 금형 제조의 지능화와 디지털화는 업계의 고품질 발전에 도움이 됩니다. GDM은 항상 ISO9001 품질 정책을 준수하여 '고객의 기대를 뛰어넘어 세계 최고의 금형 기업을 만드는 것'을 목표로 하고 있습니다.

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.